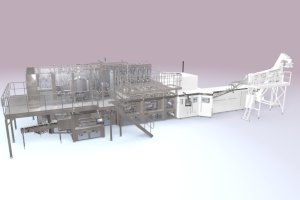

El primer bloque aséptico lineal InnoPET BloFill ABF de KHS satisface los requisitos lácteos actuales

- Publicado el 21 de Agosto de 2020

El mercado de bebidas sensibles está floreciendo. En todo el mundo, los fabricantes de productos lácteos han reconocido el potencial de las bebidas saludables y han ampliado su cartera de productos durante los últimos años. La mayoría de los nuevos productos se envasan en botellas de PET. Con su nuevo bloque aséptico lineal InnoPET BloFill ABF, KHS satisface los requisitos de la industria láctea en cuanto a tecnología de llenado flexible para productos sensibles. Los rápidos cambios de formato y un diseño modular son la solución ideal para los rápidos cambios en la demanda que enfrentan los productores.

Las bebidas sensibles son cada vez más populares en todo el mundo. La demanda de alimentos funcionales con menos azúcar en particular está creciendo. “Mantener una dieta saludable juega un papel central en la vida de cada vez más consumidores”, explica Thomas Redeker, director de ventas de Dairy Europe en KHS Group. “La demanda de productos empaquetados de forma sostenible y presentados de forma atractiva también ha aumentado considerablemente en los últimos años”.

Las botellas de PET son los vehículos ideales para esta nueva tendencia. Por tanto, un número cada vez mayor de fabricantes de productos lácteos confía en envases hechos de tereftalato de polietileno. “No solo los productores, sino también los consumidores están convencidos de sus múltiples ventajas”, dice Redeker. En particular, esto incluye la gran capacidad de diseño individual que tiene este tipo de contenedor. “Las botellas de PET se prestan a un diseño exclusivo. El tapón y la etiqueta también se pueden adaptar perfectamente a la marca. Esto tuvo un efecto positivo en el posicionamiento de la marca en el punto de venta”, afirma Redeker.

Los envases de plástico también puntúan en lo que respecta a su equilibrio medioambiental, ya que son totalmente reciclables. Las botellas de PET no solo brindan una protección confiable del producto; también tienen buenas propiedades de vertido. KHS reconoció por primera vez el potencial de los envases de PET para el llenado aséptico hace 25 años. Su último desarrollo es el bloque aséptico lineal InnoPET BloFill ABF. Esto combina la estiradora-sopladora rotativa InnoPET Blomax Serie V con la llenadora aséptica lineal Innosept Asbofill ABF 712.

El bloque aporta muchos beneficios. No solo ocupa menos espacio que las máquinas individuales, por ejemplo; el transportador de aire tampoco es necesario. Esto reduce el consumo de energía. Otra ventaja es que los costos de personal se reducen ya que solo se necesita un operador en lugar de los dos anteriores. “Al bloquear la maquinaria e incluir un módulo de reloj continuo, también minimizamos el riesgo de suciedad. Esto tiene un impacto positivo en la higiene y la disponibilidad de la línea ", dice Redeker.

Los cambios de formato rápidos en el espacio de hasta diez minutos también ayudan a aumentar la disponibilidad del sistema. Se realizan en condiciones asépticas, eliminando la necesidad de limpieza y esterilización adicionales. Los breves tiempos de cambio también permiten que los productores de bebidas sensibles llenen una gran cantidad de diferentes unidades de almacenamiento (SKU) en muy poco tiempo. El bloque aséptico lineal está diseñado para llenar con leche, bebidas lácteas mixtas, zumos, batidos y té helado en botellas de PET que contienen entre 250 mililitros y dos litros. El equipo produce hasta 12.000 botellas de 1,0 litro y un máximo de 15.000 botellas de 0,5 litros por hora.

Los embotelladores también se benefician del diseño modular del bloque aséptico seco que permite expandir la llenadora en cualquier momento. Los operadores pueden actualizar su bloque con una llenadora de trozos o una unidad adicional de llenado y tapado, por ejemplo. “El diseño modular brinda a nuestros clientes una mayor flexibilidad. No tienen que pensar con precisión qué productos quieren embotellar cuando compran el bloque ”, dice Redeker. "KHS les permite actualizar los módulos necesarios en el sitio tan pronto como amplían su cartera de productos". Esto, a su vez, permite a los productores de bebidas reaccionar de manera más flexible a las cambiantes demandas del mercado.

Moldeadora de estirado-soplado con alto ahorro de energía respetuosa con el medio ambiente Con la integración del moldeador de estirado-soplado, el bloque aséptico gana una serie de puntos positivos adicionales. Una de ellas es que el sistema de calefacción de la nueva generación Blomax consume hasta un 40% menos de energía en comparación con la mayoría de los sistemas de calefacción estándar gracias a su concepto optimizado de calefacción por infrarrojos cercanos y la nueva tecnología Double Gate.

Esto es posible gracias al calentador de infrarrojos cercano instalado centralmente en el túnel reflector cerrado. En el calentador, las preformas pasan las unidades de calefacción dispuestas centralmente tanto a la izquierda como a la derecha. Las preformas están espaciadas alrededor de 18 milímetros en lugar de los 37 milímetros anteriores. De este modo, el proveedor de sistemas de Dortmund ha podido reducir considerablemente el número de cajas calefactoras utilizadas. También se ha optimizado el sistema de gestión del aire para la ventilación de la caja de calefacción. “El ventilador se puede configurar por separado para el cuello, el reflector y las lámparas. Esto significa que la máquina solo enfría las áreas que realmente necesitan enfriamiento”, explica Redeker.

Al desarrollar aún más su llenadora aséptica lineal, KHS también se centró en una mayor eficiencia. La máquina llenadora para productos sensibles está disponible tanto en versión aséptica estándar como en versión ESL. En el proceso de KHS, la esterilización tiene lugar en varias etapas. Primero, la máquina desinfecta el cuello y el interior de la botella. Aquí, el interior del recipiente se rocía dos veces con un aerosol de peróxido de hidrógeno (H2O2) a una velocidad de hasta 80 kilómetros por hora. “Esto asegura que cada parte de la botella sea rociada y esterilizada; incluso lo logramos con diseños individuales y formas críticas ”, afirma Redeker. En segundo lugar, se inician dos ciclos de reacción de aerosol. El proceso finaliza con un proceso de secado de cuatro etapas que utiliza aire caliente estéril.

Para garantizar la calidad de los productos, es fundamental que la zona aséptica esté absolutamente limpia. KHS garantiza esto mediante un llenado suave sin contacto, entre otras cosas, realizado en dos etapas. Esto evita la formación de espuma excesiva en la bebida. Después de llenar la botella se transporta a la unidad de taponado. Aquí, el cierre se esteriliza de la misma manera que la botella en la sección de llenado. Esto implica una desinfección en dos pasos con H2O2 y dos etapas de secado con aire caliente estéril. “En la unidad de taponado también nos hemos asegurado de que todas las piezas de la zona aséptica tengan una superficie plana. Al hacerlo, podemos evitar cualquier turbulencia de aire, facilitando la limpieza y desinfección”, comenta Redeker. A continuación, se fecha la botella para una documentación completa de toda la información. “Nuestros clientes siempre pueden ver qué producto se llenó y en qué válvula”, explica Redeker.

Con su nuevo bloque aséptico seco, KHS ha reaccionado a la actual demanda de productos lácteos de un llenado flexible y que ahorre recursos de productos sensibles. El nuevo sistema también aumenta la disponibilidad de la línea y reduce considerablemente el consumo de energía. Los operadores también tienen una mayor flexibilidad gracias a los cortos tiempos de cambio: los cambios de formato se facilitan mediante interfaces bien coordinadas. El diseño modular también permite a los clientes expandir su bloque de llenado aséptico lineal para satisfacer las demandas actuales del mercado en todo momento.