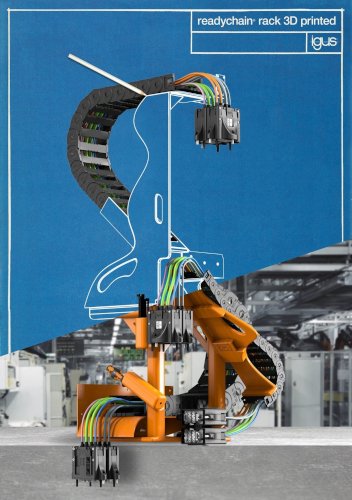

Igus presenta el primer bastidor para cadenas portacables producido mediante fabricación aditiva

- Publicado el 01 de Noviembre de 2023

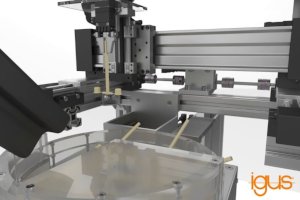

Fabricado en tan solo 36 horas, el bastidor readychain p-rack permite a los clientes aprovechar las ventajas de un bastidor de transporte y montaje personalizado de forma aún más rápida. En el ámbito de la producción, la inactividad conlleva costes significativos. Para fabricantes de productos como máquinas herramienta, es de suma importancia garantizar que el proceso de montaje del sistema sea extremadamente ágil y eficiente.

igus ofrece el bastidor modular readychain de montaje y transporte para cadenas portacables desde hace diez años. Sin embargo, ahora la empresa alemana ha desarrollado una solución aún más simple y rápida, con un potencial de personalización prácticamente ilimitado: el primer bastidor readychain p-rack producido mediante impresión 3D, capaz de adaptarse con una precisión milimétrica a los requisitos del cliente.

Con el bastidor readychain, igus buscaba conseguir una instalación rápida y segura de sistemas de cadenas portacables directamente en las máquinas que eliminara múltiples pasos de trabajo, generando una considerable reducción en los costes del proceso y en el tiempo de montaje. «Cada vez más empresas están explorando nuevas vías para optimizar sus procesos con el fin de mejorar la eficiencia y disminuir los costes», declara Christian Stremlau, director de readychain y readycable de igus.

Y añade: «Nuestro objetivo es respaldar a nuestros clientes proporcionándoles una solución rápida que se ajuste perfectamente a sus requisitos para el transporte y montaje de nuestras cadenas portacables listas para usar. De ahí que hayamos desarrollado el primer bastidor de cadenas portacables mediante la fabricación aditiva. Se trata de un complemento extremadamente versátil y fácil de utilizar para los clientes de readychain que les permite aprovechar de manera aún más rápida las ventajas de una solución personalizada. La impresión de los accesorios se completa en sólo 36 horas».

La fabricación aditiva brinda oportunidades prácticamente ilimitadas en términos de geometría, ya que permite la creación de módulos adaptados a la aplicación con una exactitud milimétrica. «Esto proporciona a los clientes una libertad total en el diseño del p-rack», destaca Stremlau. Y añade: «Es posible lograr un diseño ergonómico con líneas suaves y formas redondeadas, evitando contornos que puedan causar interferencias o bordes afilados que representen riesgos de lesiones. Además, es factible imprimir componentes adicionales, como soportes para herramientas, piezas pequeñas o incluso letras, en función de los requerimientos específicos».

Los usuarios no sólo ahorran tiempo y recursos desde el inicio en aspectos como el diseño, sino también evitan las complicaciones y el trabajo que implican ajustes posteriores. Además, no existe una cantidad mínima para que esta solución de instalación optimizada sea rentable. «La mayor ventaja para nuestros clientes es que les ofrecemos todos los elementos rápidamente y de una única fuente, ya que tanto el diseño como la producción se llevan a cabo directamente en igus. Contamos con nuestros propios ingenieros de diseño y un departamento interno de impresión 3D, lo que resulta en una mayor flexibilidad junto con tiempos de producción más cortos», señala Stremlau.

El p-rack no solo se produce de manera considerablemente más rápida, sino que también es notablemente más liviano que su versión metálica anterior. La disminución de peso (hasta un 80%) contribuye a la conservación de recursos y facilita considerablemente su manipulación. Además, su funcionamiento suave también reduce el esfuerzo requerido en la instalación hasta en un 66%. El montaje y desmontaje se llevan a cabo completamente sin necesidad de herramientas adicionales, y la combinación de reducción de peso y diseño modular también disminuye el volumen y los gastos de transporte para su devolución. A pesar de su estructura liviana, el bastidor impreso en 3D exhibe una notable resistencia. Para asegurar su durabilidad, el p-rack, al igual que todos los productos de igus, se somete a rigurosas pruebas en el laboratorio interno. Otra particularidad destacada del p-rack es que todos sus accesorios también pueden ser impresos utilizando almidón de maíz. Este material, caracterizado por su alta resistencia a la corrosión, también exhibe la ventaja de ser completamente compostable o apto para ser sometido a procesos de regranulación y reutilización.