Conformidad con las normativas de pesaje de paquetes pequeños en líneas de envasado por flow-pack rápido

- Publicado el 30 de Enero de 2024

En la fabricación moderna de alimentos, donde conviven velocidad y precisión, las plantas con líneas de envasado por flow-pack horizontal se enfrentan a una serie de desafíos específicos. A medida que la producción se acelera para satisfacer las demandas del mercado actual, la conformidad con las estrictas normativas sobre pesaje dinámico resulta cada vez más acuciante.

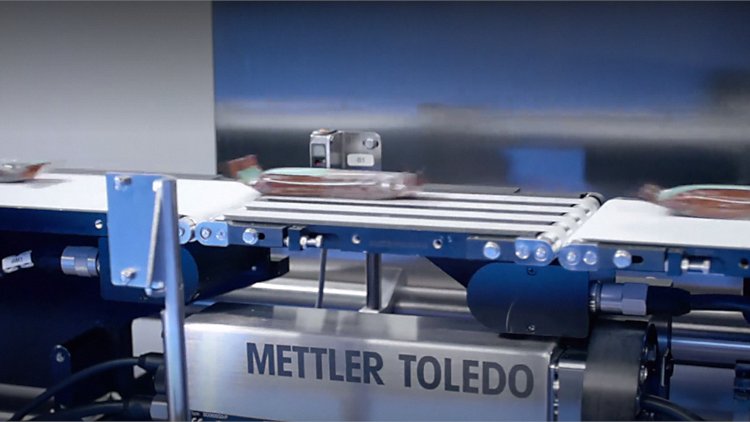

En este artículo, Frank Borrmann, responsable de mercado de la Unidad de negocio estratégica de pesaje de comprobación, de Mettler-Toledo Garvens GmbH, analiza el mundo de los envases pequeños que avanzan a toda velocidad por la línea de producción, y ofrece reflexiones y soluciones innovadoras que se adaptan específicamente a los fabricantes de este sector tan cambiante y vertiginoso.

En este artículo, Frank Borrmann, responsable de mercado de la Unidad de negocio estratégica de pesaje de comprobación, de Mettler-Toledo Garvens GmbH, analiza el mundo de los envases pequeños que avanzan a toda velocidad por la línea de producción, y ofrece reflexiones y soluciones innovadoras que se adaptan específicamente a los fabricantes de este sector tan cambiante y vertiginoso.

Información sobre el panorama normativo

Para seleccionar las soluciones de inspección de productos más adecuadas, primero hay que conocer el panorama normativo de los productos preenvasados, sobre todo en las operaciones de envasado por flow-pack de alta velocidad. En Europa, la Directiva 76/211/CEE establece directrices uniformes para estos productos y aborda las complejidades de su conformidad para los fabricantes. La Directiva obliga a respetar las condiciones del símbolo ℮, que indica la conformidad con la normativa de la UE sobre marcado en volumen o peso. Este complejo marco normativo exige una atención meticulosa por parte de los fabricantes, lo que influye en su enfoque de los envases pequeños de las líneas de envasado por flow-pack de alta velocidad.

Del mismo modo, en Estados Unidos, el Manual 133 del NIST establece una serie de procedimientos para verificar la cantidad neta del contenido de los paquetes. Este manual, en el que se hace hincapié en un programa eficaz de comprobación, aboga por las inspecciones en varios niveles, incluidas las comprobaciones en el punto de envasado, al por mayor y al por menor.

Dificultades a velocidades de producción elevadas

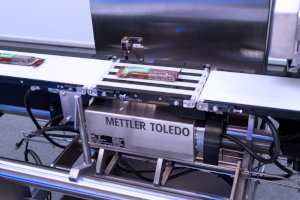

En la fabricación de productos alimentarios, se sigue observando un aumento de la adopción de máquinas de envasado por flow-pack en las líneas de producción. Los productos envasados por flow-pack, omnipresentes en los supermercados, se han convertido en un elemento básico del empaquetado de diversos productos, desde panadería y dulces hasta comidas preparadas, principalmente debido al ahorro de material de empaquetado y a la capacidad de producir alimentos a gran velocidad.

Cumplir las estrictas directrices y, al mismo tiempo, sortear las complejidades de las líneas de producción de alta velocidad supone un reto continuo para los fabricantes de envases de flow-pack. La conformidad, junto con la necesidad de conseguir un peso uniforme de los productos, exige soluciones innovadoras.

Una de las ventajas propias de las aplicaciones de envasado flow-pack es la capacidad de crear un sellado que impide la entrada de aire en el empaquetado, lo que contribuye a mantener los productos en su interior frescos y a una alta calidad. Esta doble ventaja de la elevada velocidad de las máquinas y la eficacia del sellado ha convertido a las flow-packs en la opción preferida de los fabricantes que buscan eficacia y conservación del producto en sus procesos de empaquetado.

Ahora bien, cuanto más rápido y más pequeño o ligero sea un paquete, mayor será la necesidad de un pesaje en línea más exacto. Surgen problemas del propio empaquetado, en particular del borde central de los sellados, que puede afectar a la estabilidad de la manipulación del producto y a la exactitud del pesaje. Además, el poco tiempo disponible para la medición, los difíciles procesos de manipulación y clasificación debidos a los sellados de flow-pack, las necesidades de procesamiento de datos más rápidos y los productos ligeros que requieren tolerancias más pequeñas y una mayor exactitud contribuyen a un entorno de pesaje complejo y desafiante.

Como resultado de estas dificultades, a los fabricantes se les presentan dos opciones posibles para lograr la conformidad con las normativas de seguridad alimentaria: la báscula estática tradicional o las capacidades avanzadas de una controladora dinámica de peso. La elección es fundamental a la hora de diseñar una estrategia sólida de garantía de calidad para las líneas de envasado por flow-pack de elevada velocidad.

La función de la controladora de peso

Las controladoras de peso, por lo general, actúan como guardianes de la conformidad, pues verifican meticulosamente que cada producto que pasa por la línea cumpla con los estándares de peso o volumen predefinidos. Pueden servir como última línea de seguridad, impidiendo la entrada en el mercado de productos de calidad inferior, como tabletas de chocolate individuales dentro de un paquete múltiple, que no cumplen el peso objetivo. A medida que aumentan las velocidades de producción, la controladora de peso se vuelve cada vez más crucial, ya que ofrece una solución de pesaje en línea 100 % automatizada para responder a los desafíos derivados de un empaquetado más rápido y de la producción de productos más pequeños y ligeros.

Las controladoras de peso también contribuyen significativamente al control de calidad proactivo. Actúan como guardianes, pues detectan anomalías como problemas de peso, que podrían no detectarse con la observación humana, incluidos componentes rotos o no incluidos en productos como las tabletas de chocolate. Mientras que las inspecciones manuales pueden no detectar si falta chocolate o si este está roto, una controladora de peso con funciones avanzadas puede detectar con precisión si falta algo, debido a la variación de peso, lo que añade una capa adicional valiosísima de garantía de calidad.

El aumento de los costes sigue planteando dificultades a los fabricantes. Más allá de los gastos evidentes, hay costes ocultos asociados al incumplimiento normativo de los estándares de calidad: reprocesamiento, reciclaje, retiradas, residuos, controles puntuales manuales y documentación. En este contexto, la controladora de peso en línea al 100 % es una estrategia rentable. Para adaptarse a las limitaciones de espacio de las líneas de producción, las controladoras de peso presentan una gran variedad de tamaños reducidos. La incorporación de una controladora de peso compacta en la línea de producción no solo ahorra espacio, sino que también ofrece un funcionamiento sin problemas en un espacio reducido.

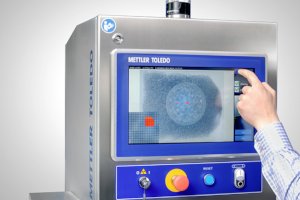

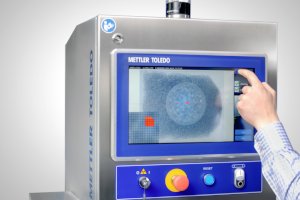

En respuesta a las necesidades de los fabricantes de productos alimentarios, la tecnología de célula de carga FlashCell™ de Mettler-Toledo, integrada en la controladora de peso de la serie C, responde a los desafíos que plantea la manipulación de paquetes pequeños a una velocidad elevada. La innovadora tecnología de la controladora de peso incluye una cinta de pesaje rayada que facilita la transferencia del producto. El uso de clasificadores automáticos de bajo consumo facilita un rechazo fiable a la más elevada velocidad y contribuye al mismo tiempo a reducir costes energéticos. Además, no se requiere una infraestructura neumática, que normalmente suele ser necesaria para trabajar con otros dispositivos de clasificación como los empujadores.

Más allá de las mejoras mecánicas, la controladora de peso C35 de Mettler-Toledo con tecnología de célula de carga FlashCell™ ofrece un rendimiento de calidad superior. La integración del procesamiento de señales digitales permite realizar cálculos más rápidos, con un aumento del 33 % en la velocidad de muestreo y un notable incremento del 400 % en la unidad central de procesamiento (CPU) y el algoritmo DSP de procesamiento de señales digitales. Destaca la tecnología de filtro avanzado, que absorbe las frecuencias molestas y produce resultados más exactos. Esta tecnología de última generación es excelente para filtrar cualquier factor que pueda resultar perjudicial, lo que consolida la capacidad de la controladora de peso para proporcionar mediciones precisas y fiables en entornos de producción de elevada velocidad.

Una controladora dinámica de peso no solo ayuda con la conformidad normativa de pesos y medidas, sino que también actúa como una solución proactiva para combatir el aumento de los costes. Sus ventajas abarcan desde la reducción de los costes de mano de obra hasta la minimización del desperdicio de productos, todo ello respetando las normativas y reglamentos de seguridad alimentaria, incluso en entornos de producción de elevada velocidad. El doble enfoque de mantenimiento preventivo y reactivo consolida todavía más el papel de las controladoras de peso al ofrecer un funcionamiento eficaz y rentable.

Aunque no podemos hablar sobre las controladoras de peso y la conformidad sin reconocer también la importancia de los sistemas de rechazo. La selección de un sistema de rechazo adecuado, ya sea por chorro de aire o por empujador, es esencia para el proceso de conformidad. La eficacia del sistema de rechazo es fundamental para la identificación precisa y retirada de los productos que no se ajusten a las normativas, evitando que lleguen a los consumidores productos de calidad inferior. Este aspecto resulta cada vez más crítico conforme aumenta la velocidad de producción, lo que exige precisión en cada una de las facetas del proceso de pesaje.

Conclusión

En una industria en la que la precisión es primordial y la conformidad, innegociable, se presentan muchas dificultades a la hora de pesar paquetes pequeños en líneas de envasado por flow-pack de elevada velocidad. Las controladoras de peso no son simplemente una solución de pesaje, sino un aliado sofisticado e innovador que aborda las exigencias normativas, las limitaciones operativas y la necesidad de precisión en una era de producción rápida. A medida que los fabricantes de alimentos se esfuerzan por afrontar el aumento de los costes e impulsar la productividad, la tecnología de la controladora de peso ofrece eficiencia hallando el delicado equilibrio entre la conformidad y la innovación en las líneas de envasado por flow-pack de elevada velocidad. Para obtener más información sobre este tema, haga clic aquí o visite www.mt.com/cw-flow-wrap-pr para inscribirse en un webinar el 15 de febrero de 2024 a las 9:00 am y a las 15:30 h CET.

Resumen sobre las controladoras de peso de la serie C de Mettler-Toledo

La controladora de peso de la serie C de Mettler-Toledo, que cuenta con la innovadora tecnología FlashCell™, representa una solución de última generación para el pesaje de precisión en la industria alimentaria. Estas controladoras de peso dinámicas, diseñadas para prevenir la distribución de embalajes con exceso o defecto de contenido, ayudan a que los productos cumplan estrictos criterios de peso. Esta serie se caracteriza por una fiabilidad excepcional, lo que contribuye a la conformidad con la normativa y mejora los niveles de control de calidad.

Estas controladoras de peso no solo contribuyen a minimizar el desperdicio de producto, sino que también realizan comprobaciones de integridad de los elementos del embalaje, lo que mejora la integridad general del producto. El sistema puede adaptarse y ofrece opciones de personalización para integrarse a la perfección en diversas líneas de producción, lo que facilita un funcionamiento exento de problemas. Con sus capacidades de alto rendimiento, la controladora de peso de la serie C de Mettler-Toledo, con la tecnología EMFR FlashCell™, ofrece la máxima exactitud, lo que la convierte en una herramienta indispensable para aplicaciones de pesaje complejas. Más información: www.mt.com/pi-precision-weighing